在冶金机械领域,五金配件虽看似微小,却是支撑整个生产系统高效运转的关键要素。它们不仅决定了设备的可靠性和使用寿命,还直接影响到生产效率和安全性。本文将系统介绍冶金机械中常用五金配件的类型、作用及选型要点。

一、冶金机械中常见的五金配件

1. 高强度螺栓与螺母:在高温、高负荷环境下,需采用耐热合金钢材质的紧固件,如35CrMoA螺栓,确保设备结构稳定。

2. 专用轴承:冶金机械常使用耐高温、耐腐蚀的轴承,如轧机用四列圆柱滚子轴承,能承受剧烈冲击和重载。

3. 密封元件:针对熔融金属和冷却剂环境,需选用石墨复合垫片或金属缠绕垫片等高性能密封件。

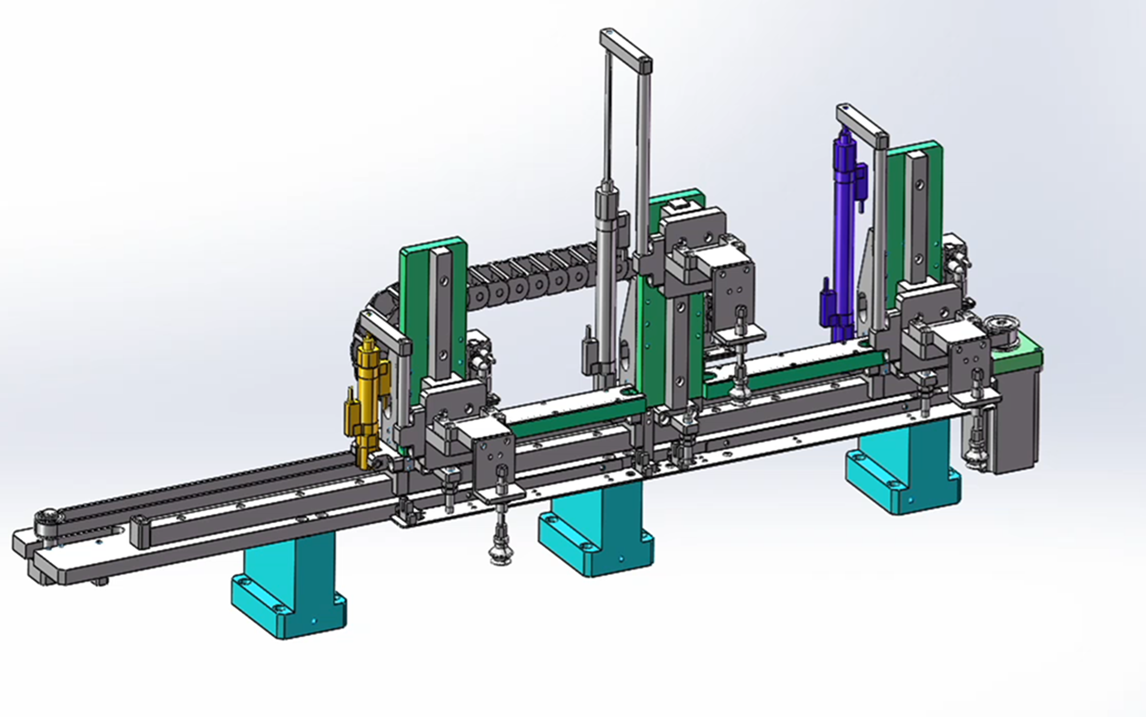

4. 传动链条与链轮:热处理炉输送链需具备抗氧化、抗蠕变特性,多采用310S不锈钢材质。

5. 弹簧元件:冶炼设备中的安全阀、减震装置需使用高温弹簧钢(如60Si2MnA)制造的配件。

二、五金配件的关键作用

1. 保障设备精度:精密配件如导轨滑块,确保轧机辊系定位精度达到±0.1mm。

2. 提升安全性能:特种合金制造的吊具配件,可承受钢水包数十吨的载荷。

3. 优化生产效率:耐磨衬板的使用寿命延长,减少设备停机更换频次。

4. 降低维护成本:优质配件可减少设备故障率,年维护成本可降低15%-30%。

三、选型技术要点

1. 材料适配性原则:根据工作温度选择配件材质,如800℃以上环境应选用镍基合金。

2. 负载计算规范:需准确计算动态载荷,如连铸机振动装置的配件需考虑交变应力影响。

3. 环境适应性:酸洗线设备应选择哈氏合金C276等耐腐蚀材料。

4. 标准化要求:优先选用GB、ISO标准件,确保配件互换性和采购便利性。

四、发展趋势

随着智能制造转型,冶金机械五金配件正朝着智能化、集成化方向发展。例如植入传感器的智能螺栓可实时监测预紧力状态,自润滑轴承可延长维护周期,复合材料的应用使配件重量减轻40%的同时保持更高强度。

在冶金行业技术升级过程中,合理选择和使用五金配件已成为提升设备综合性能的重要环节。建议企业建立完整的配件管理体系,从设计选型、采购验收到使用维护形成闭环管理,为冶金生产提供可靠保障。